干铝加工中心,刀具磨损太快怎么办

干铝加工中心,刀具磨损太快怎么办?刀具价格越来越昂贵,更换刀具时机床的停机的时间成本也是水涨船高。因此刀具磨损造成的损失也越来越巨大。磨损无法避免,但如果熟知最常见磨损的原因,还是可以降低并减轻磨损。下方汇总了一些铣削加工中常见的磨损原因和降低磨损的方法,供大家查阅。

常见的刀具磨损的形式(速览)

1.普通的切削后刀面磨损

2.切削后刀面磨损加大

3.普通的月牙洼磨损

4.月牙洼磨损加大

5.梳状裂缝

6.横向裂纹

7.切削刃崩刃或剥落

8.刀瘤

9.沟槽磨损

10.塑性变形

常见的刀具磨损的原因及其规避措施?

深入了解并掌握磨损的原因,可有效避免刀具在切削过程中过快磨损

1.普通的切削后刀面磨损

普通的切削后刀面磨损

原因:

磨耗

降低或规避的措施:

切削后面磨损是无法避免的(两种类似的材料相遇,机械磨耗特别高,例如用未涂层的高速钢铣刀铣削钢质工件)

2.切削后刀面磨损加大

原因:

每齿进给量过小

平铣时采用逆铣方法

降低或规避的措施:

提高每齿进给量

采用其他切削材料(涂层)

3.普通的月牙洼磨损

普通的月牙洼磨损

原因:

磨耗(工件材料与切削刀具之间发生化学反应并被切削速度放大)

降低或规避的措施:

无法降低

4.月牙洼磨损加大(可导致沟槽磨损)

原因:

刀具温度很高

降低或规避的措施:

降低切削速度

采用其他切削材料(涂层)

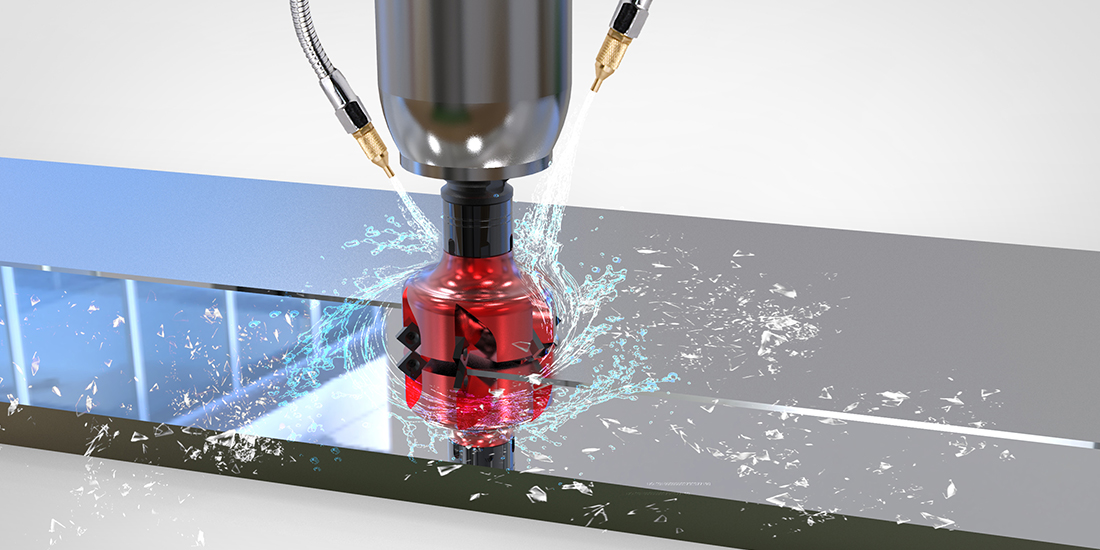

5.梳状裂纹

梳状裂纹

原因:

快速、频繁的温度变化

降低或规避的措施:

降低切削速度

加工时不用切削液或者大量使用切削液

6.横向裂纹

原因:

冲击负荷过高

降低或规避的措施:

调整为更有利的切入(如:顺铣、圆弧切入)

7.切削刃崩刃或剥落

切削刃崩刃或剥落

原因:

切削力过大(切深过大或进给过高)

快速、频繁的温度变化

切屑冲击(振动)

工件材料夹砂

降低或规避的措施:

降低切削速度

加工时不用切削液或者大量使用切削液

采用其他切削材料(涂层)

8.刀瘤(也可导致沟槽磨损、崩刃)

刀瘤(也可导致沟槽磨损、崩刃)

原因:

切削速度过低(切屑被压焊到刀片上,常见于加工粘性材料,如:低碳钢、不锈钢和铝合金。

降低或规避的措施:

提高切削速度

增大前角、减小刃口修磨、使用润滑性高的冷却液,防止附着物堆积

采用其他切削材料(涂层),降低与工件材料亲和性

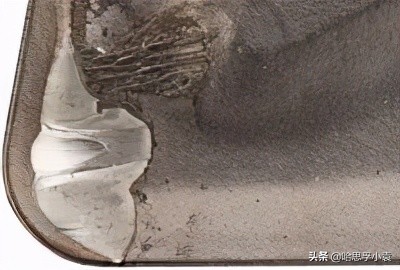

9.沟槽磨损

沟槽磨损

原因:

加工表面有硬化层

月牙洼及刀瘤原因导致的规避措施请参看月牙洼及刀瘤对应的部分

降低或规避的措施:

选择较小的主偏角

改变切深

10.塑性变形

塑性变形

原因:

切削刃压力过高

刀具温度高

降低或规避的措施:

减小切削速度,降低每齿进给量

采用其他切削材料(涂层)

使用切削液

最后,铝加工的话,推荐大家试用我们铝专用加工中心(

F系列精密加工中心,另有

MF系列非金属加工中心适配工程塑料),与适合的切削液搭配可以钻铣、攻丝,还可以加工铜、钛合金、PC、PA、电木板、FR4、木板等多种材质。适用个性化周期性生产,在确保加工精度、效率的前提下,比通用加工中心更适配行业,直销模式下价格也更有优势,十五年老厂专业技术服务,非常适合刚入行的新人。